Cuando Juan José Chacón inició en un garaje en Pavas de San José el desarrollo de prototipos de implantes mamarios le faltaba financiamiento pero no convicción. Por eso, su producto ahora viaja desde Costa Rica hasta países como Letonia y más allá.

El emprendedor reconoce que cuando comenzó (en el 2004) le esperaban años complicados para poder establecer su empresa Establishment Labs y comercializar su producto Motiva.

En este momento, el implante mamario se exporta a 50 países a nivel global, incluyendo recientemente mercados como Japón y China, y tiene 15 países adicionales en proceso de registro.

Asimismo, maneja dos centros de distribución globales: en Costa Rica y Bélgica, y a finales de este 2015 abrirá uno en Asia.

Se trata de una empresa costarricense no solo productora de alta tecnología en el sector de dispositivos médicos, sino que tiene aquí su casa matriz.

Desde Costa Rica, su personal investiga, innova, desarrolla, conceptualiza, produce, comercializa y maneja toda la logística de comercialización y posicionamiento de la marca a nivel internacional.

“El tema de innovación y perseverancia es ejemplar en esta empresa costarricense. El mercado de implantes mamarios pertenece a uno de los sectores altamente regulados del mundo, hay que tener disciplina y elevados controles de calidad”, resaltó Jorge Sequeira, director general de la Coalición de Iniciativas de Desarrollo (Cinde).

Para Sequeira, esos méritos son, en gran parte, los que han favorecido para que otras empresas confíen e inviertan en Establishment Labs.

La empresa recibió $20 millones este mes por parte de las firmas inversoras estadounicenses Crown Predator Holdings y JW Asset Management.

Gracias a este aporte, está construyendo una nueva planta de 3.000 metros cuadrados (m²) en Zona Franca Coyol de Alajuela, donde tienen actualmente una de 800 m².

No obstante, en el actual edificio se ubicará el área de Investigación y Desarrollo (I&D) –que se fortalecerá– y las nuevas instalaciones serán para los demás procesos, confirmó Chacón, gerente general de la compañía.

“Es una planta que está diseñada para ser aprobada por la FDA, y la idea es entrar al mercado de Estados Unidos antes del 2020”, informó el vocero.

Socio clave

Juan José Chacón proviene de una familia de cirujanos y desde muy joven está involucrado en el sector de cirujía plástica –contó–, aspecto que le dio gran impulso para insertarse en esta industria.

En el 2009, su familia se asoció con la familia francesa Tourniaire, quien le aportó $2 millones de capital inicial, y quienes se mantienen como socios fundadores.

A partir de ahí, entran al Régimen de Zona Franca (RZF) y se establecen en la planta de Coyol.

Comienza, entonces, todos los procesos de validación y certificaciones de los productos que venía desarrollando con un grupo de cuatro personas desde cinco años atrás.

En ese período, la firma realizó estudios de mercado, mapas estratégicos, conoció y comparó tecnologías, y analizó necesidades de mejora e innovación en la industria, aspectos que ahora son una práctica común del equipo de 110 personas que la conforman.

En setiembre de 2010, logran la comercialización de la primera generación de Motiva, en América Latina y Europa.

“Los primeros tres años fueron realmente difíciles, recorrimos el mundo (algo que aún hace) para convencer a los mejores distribuidores y médicos para mostrarles la calidad del producto”, describió el fundador de la firma.

Aún así, con recursos limitados, la empresa siguió innovando, y dos años después lanzó la segunda generación de implantes.

Cada lanzamiento trae mejoras en materias primas como las membranas y los tipos de silicona que importan de la compañía especialista NuSil, así como en los procesos de producción, explicó Salvador Dada, gerente de Operaciones. .

Gracias a la búsqueda en el exterior, en el 2013, Establishment Labs logra la segunda ronda de inversión por $3,0 millones en capital (más $500.000 como deuda) proveniente de la empresa Invermaster, de capital centroamericano.

Lo anterior le permitió lanzar al mercado una tecnología de primera que, en ese momento, otros competidores no habían aplicado, aseguró Chacón. De esa forma, captaron nuevos y significativos mercados en Europa y Asia.

A partir de ese año hasta la actualidad, la empresa ha tenido crecimientos de un 100% en su facturación, pasando de $2,5 millones en 2013 a $11 millones actualmente.

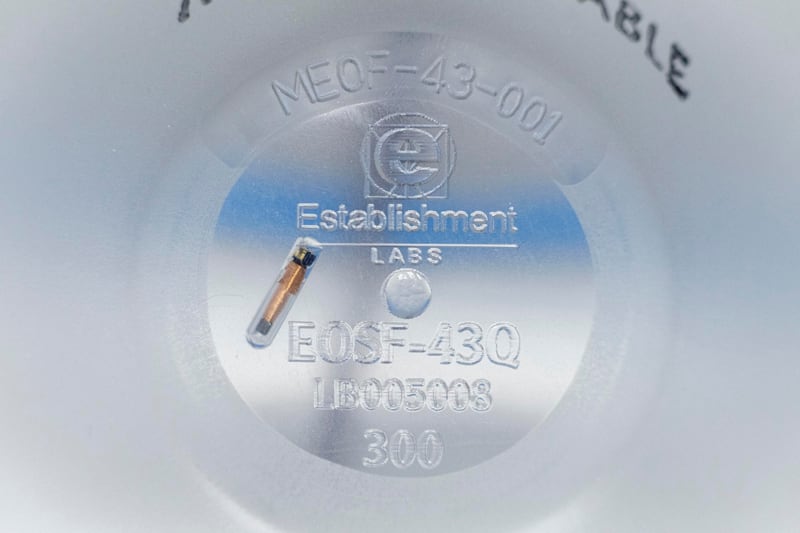

Su implante mamario contiene hoy no solo mejor calidad de silicona (más flexible), sino también un microtransponder que proporciona a los médicos y pacientes el acceso a bases de datos seguras en línea.

Cada implante se exporta con una tarjeta que se le entrega a la paciente para que anote sus datos y puede accesar, por ejemplo, en cualquier parte del mundo, desde un teléfono inteligente, la aplicación MotivaImages , una garantía a la trazabilidad, pues guarda toda su historia, explicó Dada.

El lanzamiento de esta tecnología se logró en alianza con VeriTeQ Corporation, la cual continúa mejorando, en conjunto, la propuesta para la cuarta generación que se lanzará el próximo año.

Establishmen adquirió el año pasado, de paso, la firma AX3, que le desarrolló un software y sistema completo para escanear el cuerpo y recomendar el tamaño más adecuado y la silicona con características indicadas, que permiten visualizar la mejor figura preimplante, como opción estética, para cada cuerpo, y recomendar a los médicos y pacientes sobre cada caso.

“Todos estos aspectos se trabajan constantemente y en cada generación se mejoran con el fin de tener lo último en tecnología y calidad en el mercado”, mencionó Salvador Dada.

Asimismo, con la nueva inversión, la firma estima que ascenderá la facturación hasta $25 millones en 2016, pasará de 60.000 a 300.000 las unidades producidas y llegará a 300 colaboradores.

Pasos fundamentales de producción

La firma desarrolla los procesos aquí, desde investigación hasta comercialización.

1

Investigación, desarrollo e innovación basados en el modelo de desarrollo de plataformas de tecnología y desarrollo de producto.

2

La producción inicia con la mezcla de la silicona para hacer la membrana ( shell ). Luego pasa al moldeo y curado de la membrana.

3

Se prosigue con el desprendimiento de la membrana, para que después pase a la inspección de calidad del 100% de las unidades.

4

Se ejecuta un lavado en alcohol con 99% de pureza. Luego se hace el sellado o parchado de la membrana con doble disco de silicona y forma el monobloque.

5

Se realiza una inspección de fugas del 100% de las unidades. Posteriormente, se hace una mezcla del gel de relleno de silicona.

6

Llenado de la unidad y colocación del microchip pasivo de radiofrecuencia. Seguido del sellado del agujero de llenado.

7

Continúa el curado del implante y la inspección de calidad del 100% de las unidades. Luego, el empaque de la unidad en la doble barrera estéril.

8

Se hace todo un proceso de esterilización en calor seco, y la inspección de calidad del 100% de las unidades.

9

Finalmente se ejecuta el empaque final y etiquetado, para seguir con el almacenamiento y la exportación al cliente.

10

Logística. Tiene acuerdos de largo plazo con suplidores locales y externos, mejorando insumos y materiales.

Fuente Salvador Dada, Operaciones Establishment Labs.